塑性変形を利用し、常温に近い状態でおこなう冷間鍛造・冷間プレスは成形するための加工方法がいくつかあります。このページでは「冷間鍛造の加工方法とポイント」についてご紹介させていただきます

▼目次▼

冷間鍛造の加工方法とポイントについて解説

冷間鍛造とは、金属に熱を加えず常温のまま圧力を加えて、金属を変形させながら成形を行う塑性加工の一つです。加工時の金属材料の温度によって「冷間鍛造」と「熱間鍛造」と呼び方が変わります。

冷間鍛造は常温に近い状態での加工に比べて、熱間鍛造は高温で加工をおこないます。

冷間鍛造で使用される主な材質は、鉄・ステンレス・アルミ・銅(真鍮)などです。最も使用される材質は鉄系素材ですが、硬度があり塑性変形が難しいとされるステンレスや、アルミ・銅などの素材にも対応可能です。

冷間鍛造工法では、熱を加えずに加工を行う加工方法の為、寸法に誤差が出にくく、複雑形状への加工でも高い精度で毎分100個前後の高速加工が可能です。当社では、この冷間鍛造による加工を得意としています。

冷間鍛造の主な加工方法は下記の3つの工法から構成されます。

材料よりも細い金型に押し込むことで、素材径を細くする加工方法です。

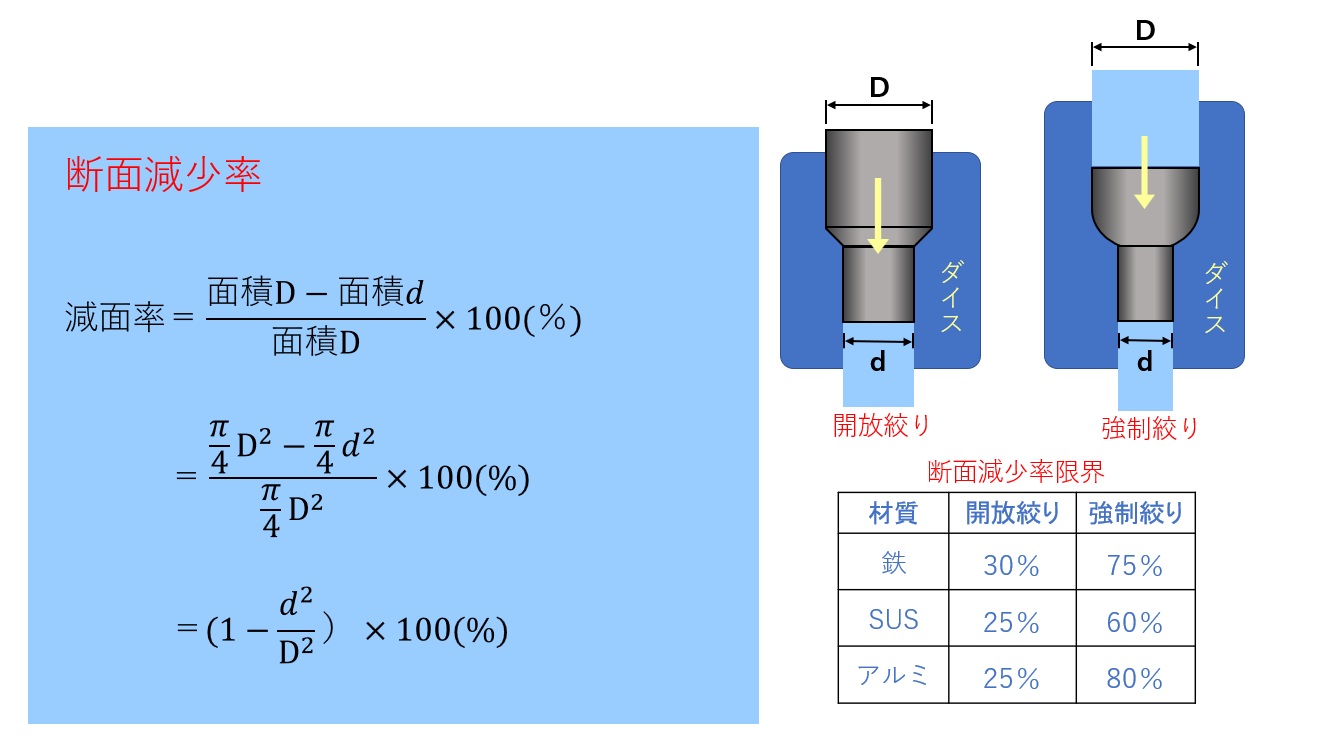

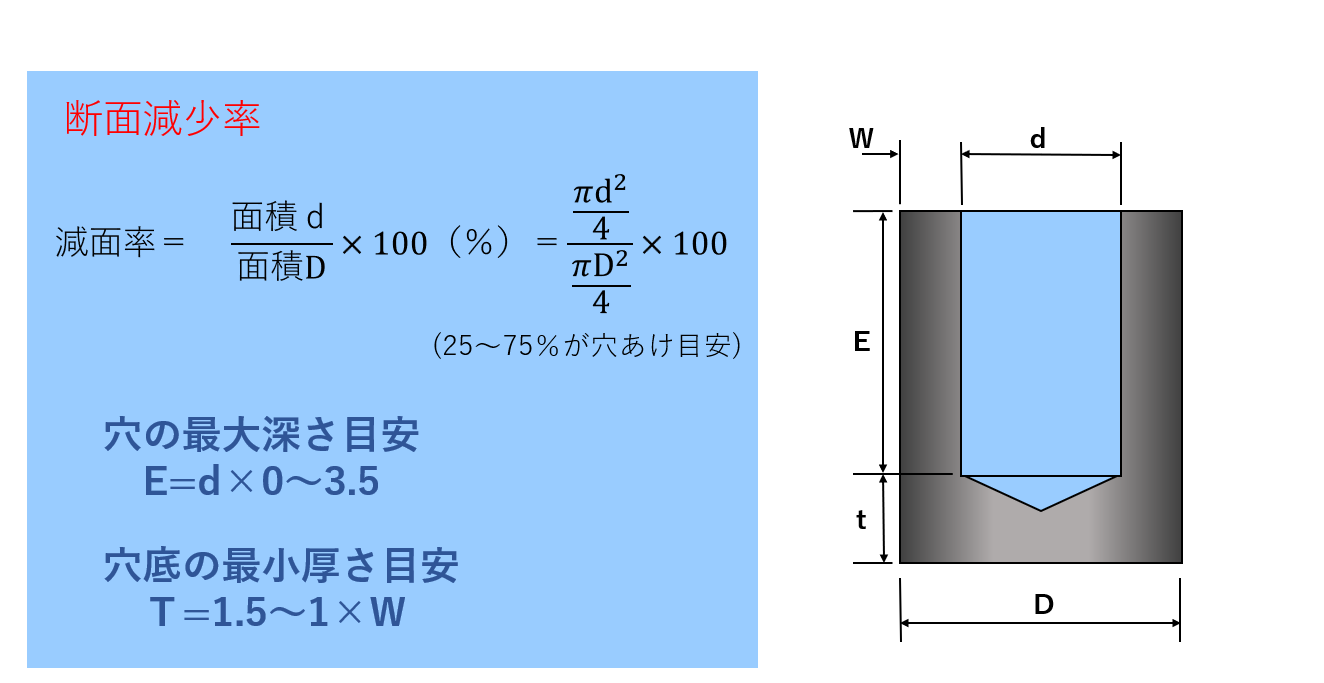

断面減少率の計算方法としては、

断面減少率ならびに素材ごとに開放絞り・強制絞りと呼び方が異なり、元々の素材硬度が高いSUS材は特に成形が難しい材質であると言えます。

②据え込み加工

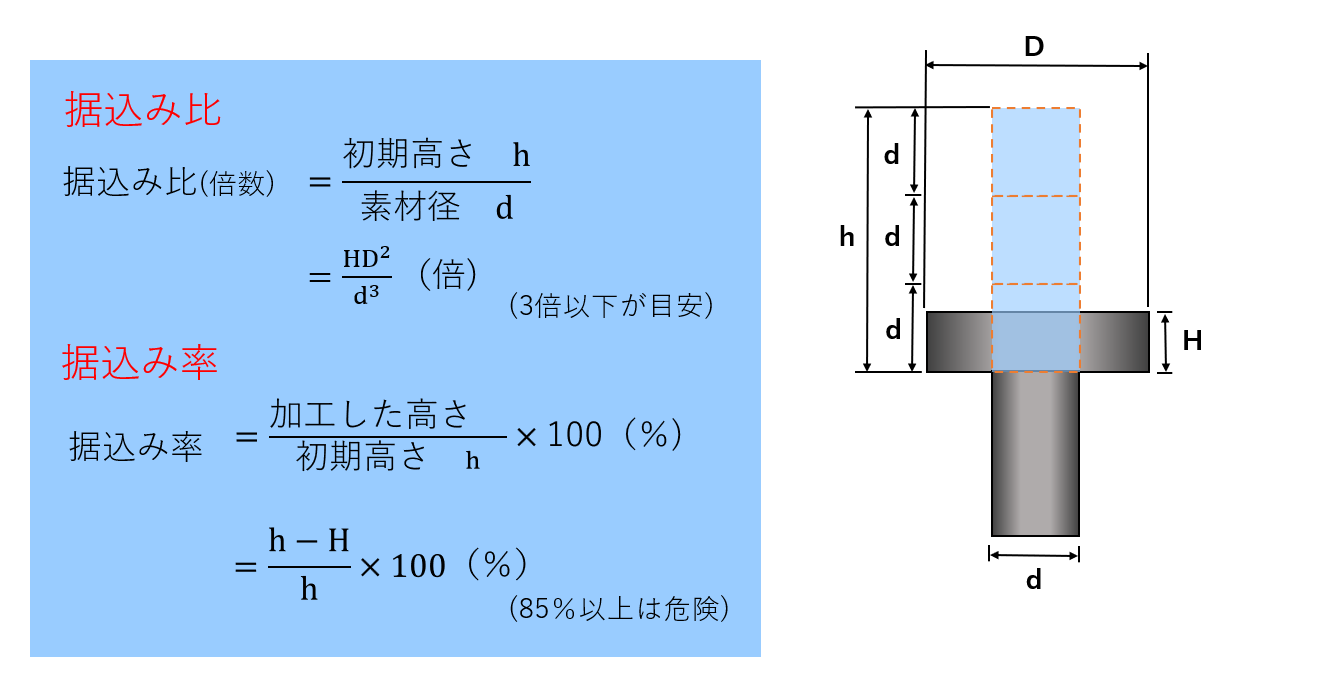

材料を空間の空いた金型で潰すことで、体積移動を起こして素材径より太い形状に成形する加工方法です。

据え込み率が大きすぎると加工部が飛ぶなどの不具合が生じてしまうため、複数の工程が必要になってしまいます。一般的に、据え込み率は85%以下が目安とされており、超える場合には工程を分けて加工が必要となり、その分金型が必要となります。

パンチの加圧方向とは逆の方向に材料を移動させる加工方法です。

ポイントとしては、穴径に対して穴深さは3.5倍、穴底の最小肉厚は内径穴の側面の厚みと同等もしくは、1.5倍程度までが目安とされています。これ以上の穴深さ・薄い肉厚をご希望の場合には個別でお問い合わせください。

冷間鍛造・VA/VEセンターを運営する株式会社アライパーツでは切削・自動盤で製造していた製品の冷間鍛造化が可能であり、他社では難しいとされる複雑形状にも対応可能な国内最多段となるパーツフォーマーを保有しています。さらに、多段式パーツフォーマーを活かした工程レイアウト設計・最適な金型の設計・製作も内製化することで他社では不可能な複雑形状の鍛造化を強みとしています。

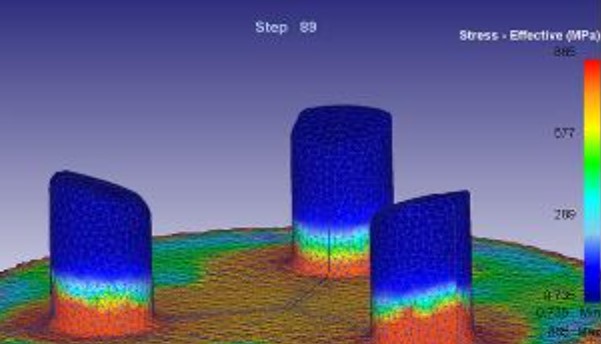

自社内で「デフォーム3D」を保有しており、金型の形状検討、加工率・変形等のシミュレーション、硬度が異なる材質別のシミュレーション、金属の変形や各部位の負荷、破断等のシミュレーションを行うことで量産レベルで実現可能かどうかを検討するとともに、最適な材料選定、加工方法の選定、形状提案を行い、製品のコストダウン、生産効率のアップに繋げています。

冷間鍛造・VA/VEセンターでは、国内最多段の9段式のパーツフォーマーや8段・7段式パーツフォーマー、転造設備を計100台以上保有し、自動車系Tier1・2メーカー様への量産部品の提供を行っています。冷間鍛造は切削加工と比べ、コストが圧倒的に低く生産効率が高いことから、大量生産に向いております。また、熱による歪みが少ないため、切削加工に迫る高精度な製品も安定的に製造することができます。

冷間鍛造化を検討中の部品、冷間鍛造部品のQCD改善を検討中の部品に対して、高精度化や形状変更によるVE提案や、工法の見直しによるVA提案をおこなっています。

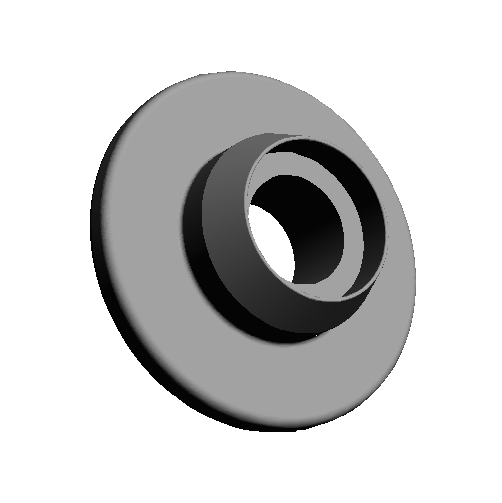

自動車部品向けソレノイド

用途:自動車

サイズ:Φ23×L10mm

材質:SWCH10K

加工工程:2D3B+切削

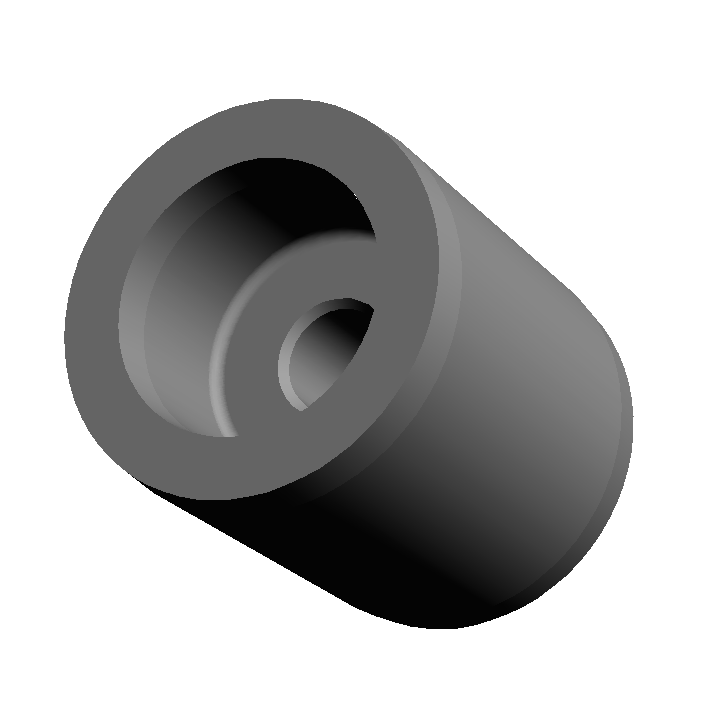

自動車部品向け細穴カラー

用途:自動車

サイズ:φ9.75×11.3

材質:SWC8A

加工工程:フォーマー

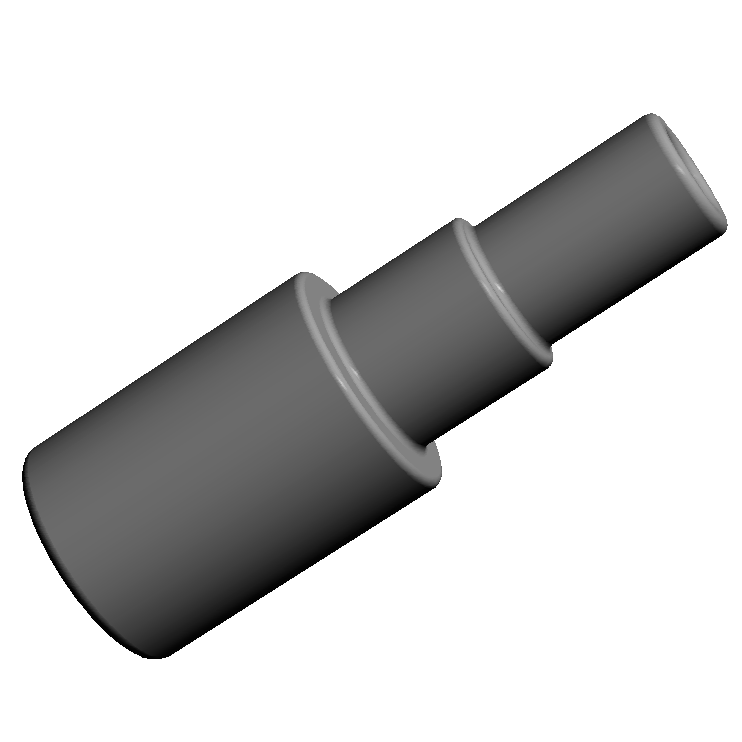

インクカートリッジ用フランジ

用途:その他

サイズ:φ8.9x22.5mm

材質:A5056

加工工程:フォーマー

冷間鍛造・VA/VEセンターは、冷間鍛造品の設計・製造を得意としています。冷間鍛造品の設計・製造に関してお困りの方は、お気軽にご相談・お問い合わせください。オンライン商談や工場見学についても随時承っております。

冷間鍛造・VA/VEセンターへのお問い合わせは

TELもしくは、お問い合わせフォームよりお願いいたします。

お急ぎの方は、お電話にてご一報ください。