ギアシャフトは、機械や機構においてギアを支持し、回転運動を伝達する役割を果たす軸のことを指します。一般的に、ギアシャフトは軸受けに支持され、複数のギアがその上に取り付けられており、回転力や運動を伝達する機能を担っています。

ギアシャフトは、自動車のトランスミッションやエンジン、産業機械、航空機、建設機械などさまざまな機械や機構で使用されています。ギアシャフトの設計は、負荷や運動条件に応じて行われ、高い耐久性と正確な運動伝達を実現するために設計されます。

ギアシャフトの材質にはいくつかの選択肢がありますが、一般的に以下のような材料が使用されます。

これらの材料は、ギアシャフトに要求される特性や応用によって選択されます。耐久性、耐摩耗性、耐熱性、軽量性などの要件に応じて最適な材料を選択することが重要です。※アルミ合金系は、強度の観点から利用頻度は低い材質と言えます。

ギアシャフトの冷間鍛造化にはいくつかのメリットがあります。

これらのメリットにより、ギアシャフトの冷間鍛造化は、高強度・高耐久性の製品を効率的に製造するための有力な手段となっています。一方でデメリットもあります。

ギアシャフトの冷間鍛造にはいくつかのデメリットも考慮する必要があります。

これらのデメリットを考慮しても、製品の設計や製造プロセスを検討することで十分なメリットのある工法です。特に材料や形状に関する要件に応じて、最適な製造方法を選択することが重要です。

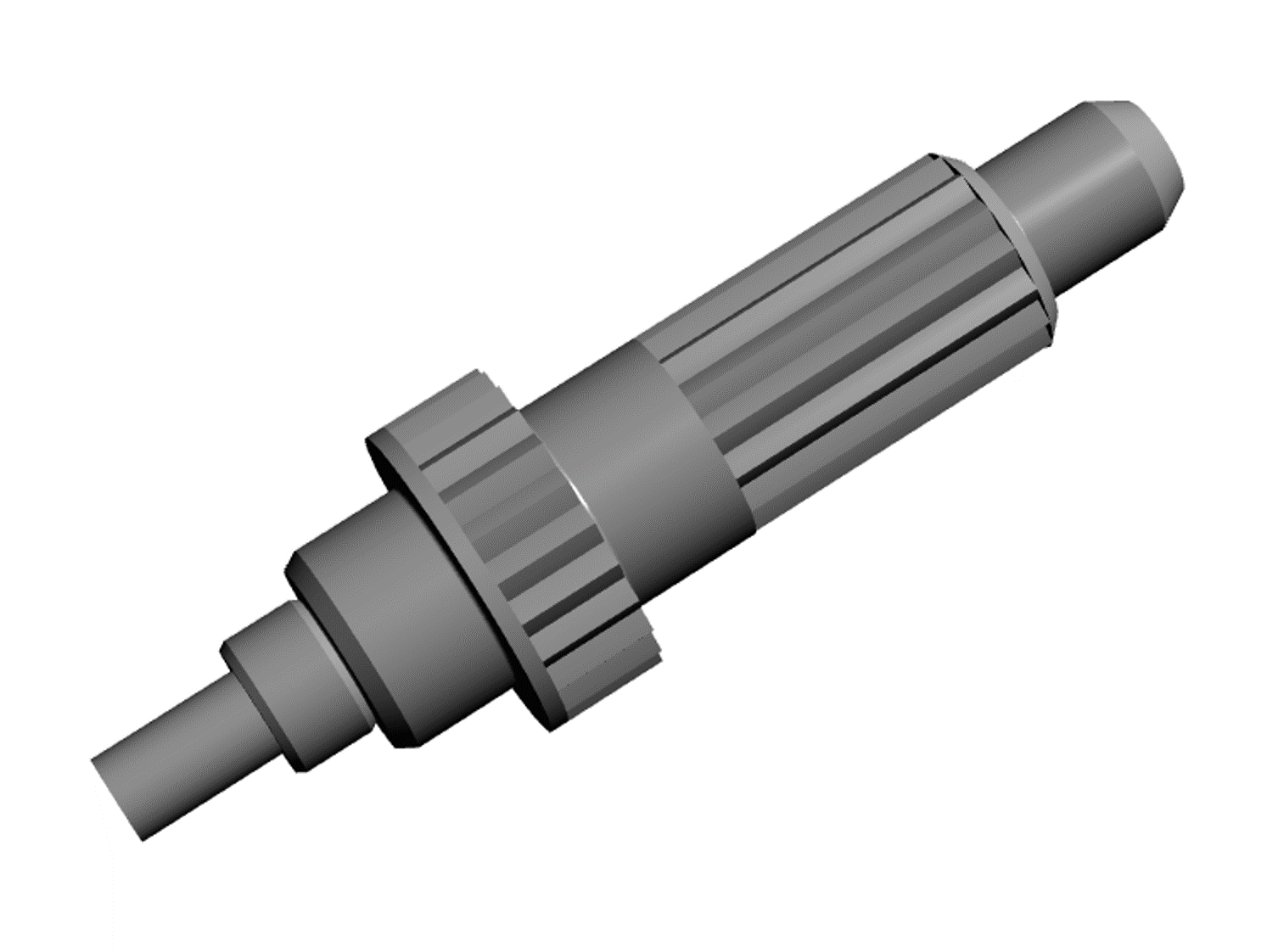

本事例は自動車のパワースライドドアに使用されるギアシャフトです。特長は2カ所の異なるギヤ部が存在し、歯数が異なり要求精度も厳しい製品でした。ギアシャフトは一般的に焼結+切削や全切削などで行いますが、本製品は一部分だけを切削化することでコストダウンに成功しています。

自動車パワースライドドア用ギアシャフトの詳細はこちら

その他、類似形状の製品をご紹介いたします。

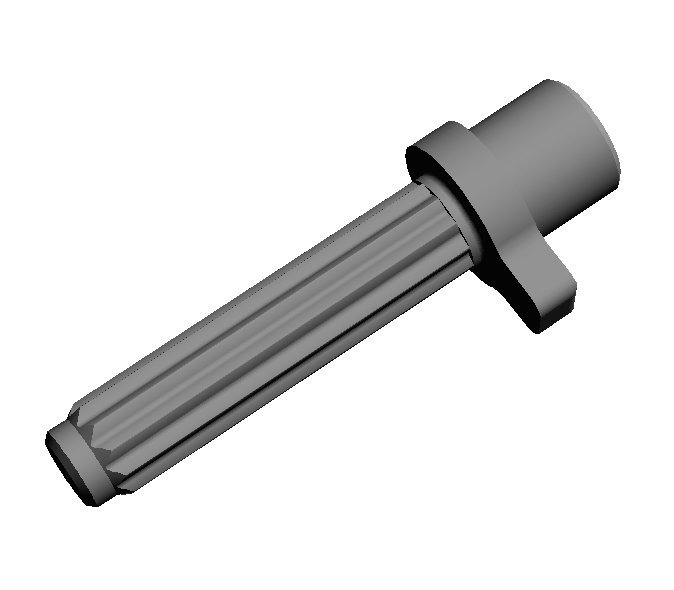

本事例は、自動車シート部品用カムシャフトです。特徴としては、写真にある通りカムのような形状を持つ点と、軸部にインボリュート形状を持つ点が挙げられます。従来はカム・軸の2部品で構成される製品でしたが、当社でパーツフォーマによる一発成形をご提案し、部品の一体化を行うことでコストダウンを実現しました。

自動車シート部品用カムシャフトの詳細はこちら

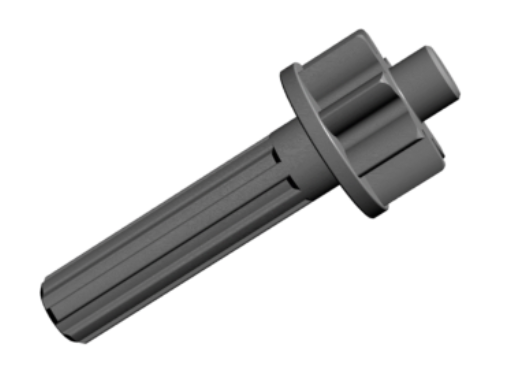

本事例は、自動車シートのリクライニング機構の部品です。特徴としては、写真にある通り、頭部のインボリュートギアと軸部のセレーションからなる複雑形状を持つ点が挙げられます。1つの部品に2つの要素が入っているとパーツフォーマー+切削二次加工での製造となる事が多いのですが、多段式のパーツフォーマーを駆使し冷間鍛造一発成形に成功しています。

自動車シート自動車シートリクライニンの詳細はこちら

冷間鍛造・VA/VEセンターへのお問い合わせは

TELもしくは、お問い合わせフォームよりお願いいたします。

お急ぎの方は、お電話にてご一報ください。