他社では無理と断られた

冷間鍛造・冷間圧造への

工法転換はお任せください

切削・焼結から

冷間鍛造への

工法転換をご提案

他社では鍛造化が

不可能な高精度・難形状

パーツの実現

鍛造化による

ギア・スプラインの

生産高効率化

冷間鍛造・冷間圧造会社の中でも高い技術力をもつアライパーツの加工技術をご紹介します。

いずれも、他社で断られた案件や既存サプライヤー様では

困難だった課題の解決を通して、蓄積した技術力です。

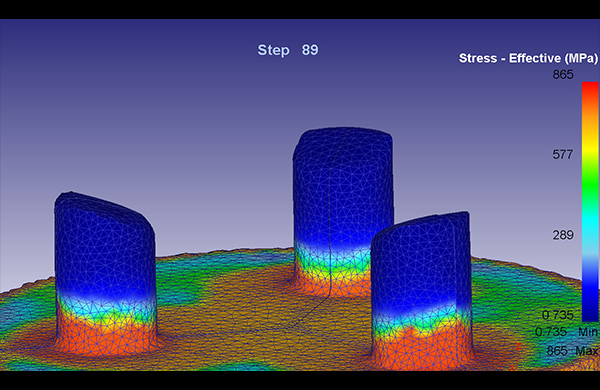

デフォーム3Dによる解析と金型設計・製作力で特殊形状・異形状の冷間鍛造化を実現

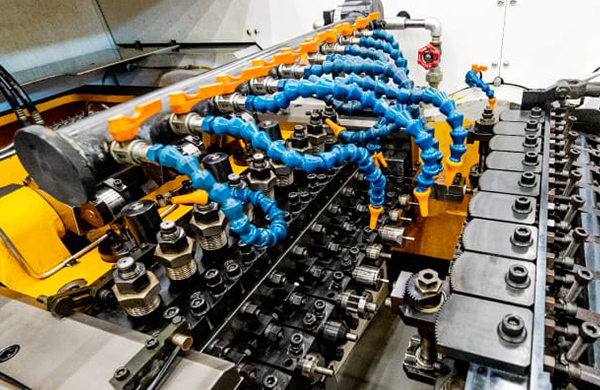

国内でも稀有な9段・8段パーツフォーマーを駆使し、複雑形状を冷間鍛造のみで実現

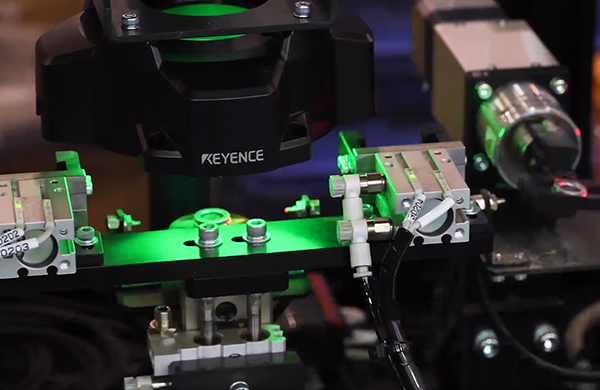

カメラと画像処理技術を駆使した、欠陥認識及び良否判別自動化システムで最高品質をお約束

プレスで行うような薄肉形状をヘッダーで実現し、プロジェクション形状も成形。

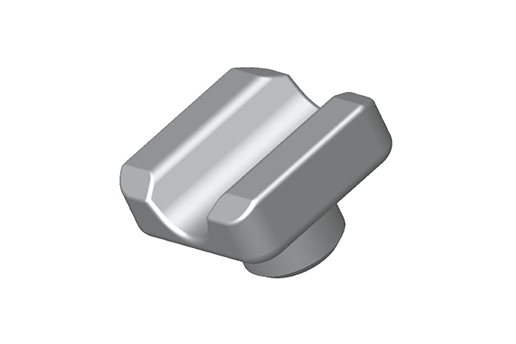

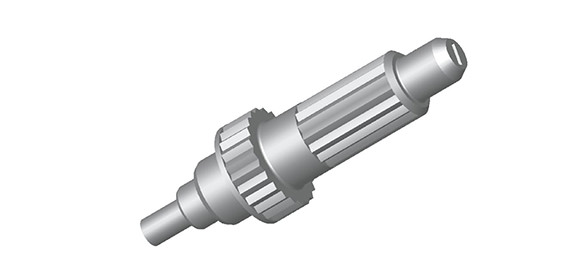

フォーマーで形状出しをした後に転造・切削にて複雑形状を実現。研削レスで高精度なギア・歯車形状を実現している点にノウハウがあります。

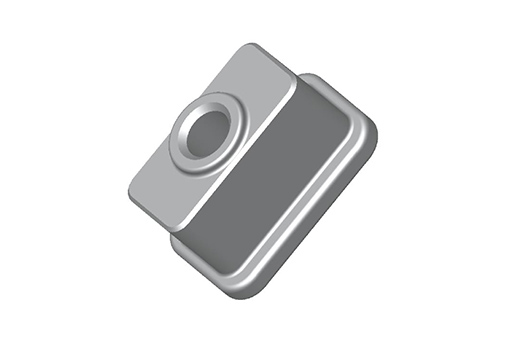

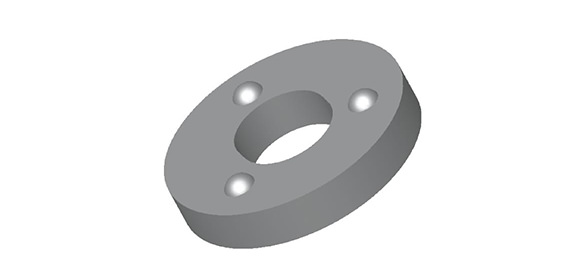

従来焼結で行っていた製品を圧造化することに成功。ポイントは外径がギア形状に対して、内径が角穴形状であることから難易度が高く、金型・成形プロセスにノウハウがあります。

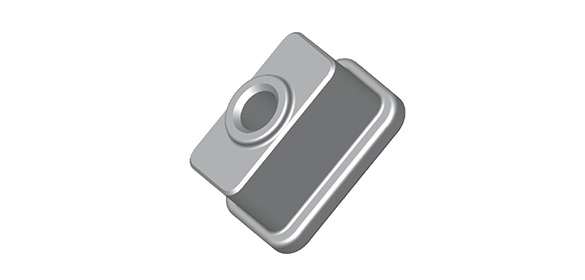

一般的に難しいとされる四角形状、細穴貫通に加え、つばトリミングもパーツフォーマー内で成形。二次加工を極限まで削減。

「コストをこれ以上下げられない」「技術的に難しくて作れない」「現行他社で抱える品質問題を解決したい」などお客様の課題、お困りごとをお気軽にご相談ください。

電話、メール、リモート会議システム等でヒアリング、打合せを実施しアライパーツの過去の実績や金型設計技術を基に、お客様へご提案を実施します。

ご提案の内容を基にお見積り、仕様図を提出いたします。

仕様図をもとにアライパーツ内での金型設計・製作に入ります。試作時はお客様お立合いのもとでの加工も可能です。

試作結果が良好であれば量産生産に移ります。平均的な試作立上までの期間は3ヶ月ですが、ご相談に応じて対応可能です。ぜひお気軽にご相談ください。

冷間鍛造・VA/VEセンターへのお問い合わせは

TELもしくは、お問い合わせフォームよりお願いいたします。

お急ぎの方は、お電話にてご一報ください。