EVシフトに伴う自動車軽量化のニーズへの適応や、二酸化炭素の排出量が少ない生産方法など様々な観点から注目を集めている冷間鍛造・冷間プレスですが、このページでは「冷間鍛造のメリット」について、具体例を交えながらご紹介をさせていただきます。

冷間鍛造とは、常温の金属材料に圧力を加えて目的の形状、寸法に成形を行う塑性加工の一つです。加工を行う際の金属材料の温度によって、「熱間鍛造」「温間鍛造」「冷間鍛造」と加工方法の呼び方が変わります。それぞれにメリットがございますが、本サイトでは「冷間鍛造」に注目をして技術情報や製品事例を紹介させていただいております。

常温の金属に圧力を加えて加工を行う冷間鍛造には、様々なメリットがございます。「省資源」「大量生産」「材料特性の改善」「加工精度・表面仕上げ」の4つにしぼって、具体例を交えながらご紹介をさせていただきます。

材料を変形させて加工を行う冷間鍛造では、完成品の質量と同量の材料を使用して加工を行います。結果として、廃棄する材料スクラップがほとんど発生しませんので、材料効率の高い、エコな生産が可能です。一方で、複雑な形状で精度を求められる部品の加工方法として一般的な切削加工では、切削用の材料から完成品の形状を削り出して加工を行います。そのため、完成品の質量よりも余分な材料が必要となり、廃棄する材料スクラップが多く発生してしまい、エコな加工方法とは言えません。

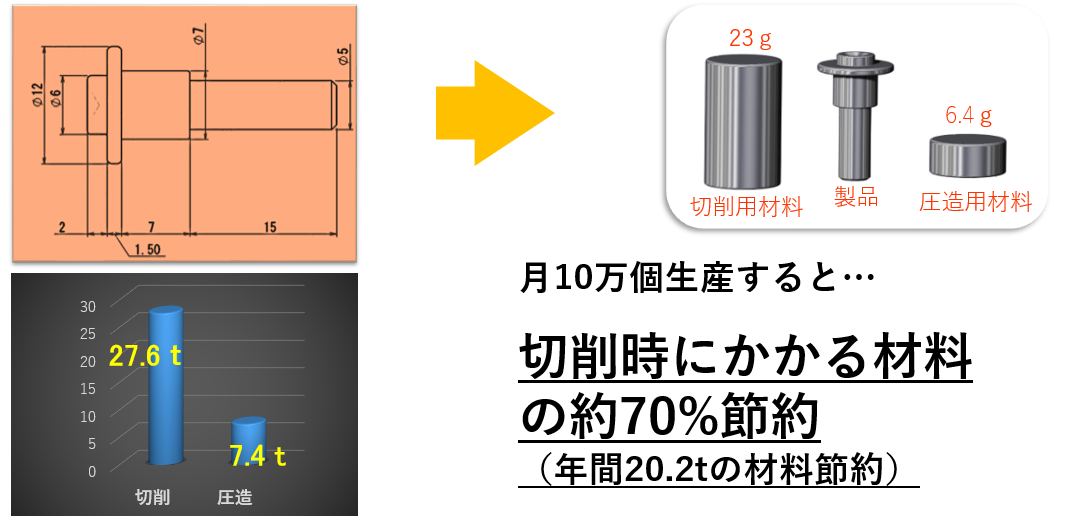

具体例を用いて、材料効率の比較をご説明させていただきます。

こちらの製品は完成品の重量は6.4gとなります。冷間鍛造の圧造用材料は同等の6.4gで製造が可能です。しかしながら、切削加工の切削用材料は23gも必要となり、冷間鍛造に比べて3倍以上の材料が必要となります。完成品は6.4gですので、完成品の倍以上の質量を材料スクラップとして廃棄しなければなりません。月の生産量が10万個と仮定すると、切削加工から冷間鍛造に切り替えることで、約70%(年間20.2t)もの材料の削減や節約が可能となります。

昨今、材料費の高騰によりお客様のコストダウンの要求にお応えすることが難しくなってきております。しかし、切削加工から冷間鍛造への置き換えを検討いただくと、材料の大幅な節約によるコストダウンが実現可能です。

また、冷間鍛造は環境面でも省資源な加工方法です。熱間鍛造は1100℃以上に材料を加熱して加工を行う必要があり、加熱に莫大なエネルギーを消費してしまいます。冷間鍛造であれば常温の材料で加工ができるため、加熱に必要なエネルギーを削減することが可能です。あらゆる工程で環境負荷の削減を求められる脱炭素の時代にマッチした加工方法です。

先ほどは省資源のメリットをご説明させていただきましたが、冷間鍛造は省エネルギー性にも優れた加工方法です。

最大9段にも及ぶ多段式フォーマーで連続して加工を行うため、切削加工が必要となるような複雑な形状であっても、素材の切り出しから完成まで一気通貫で製造することが可能です。結果として、切削加工に比べて加工時間の大幅な短縮が可能となり、加工機の稼働時間や作業員の作業時間が削減を見込めます。

また、大量生産が可能ですので、必要個数の多い量産案件に対応できる点も、冷間鍛造のメリットとなります。

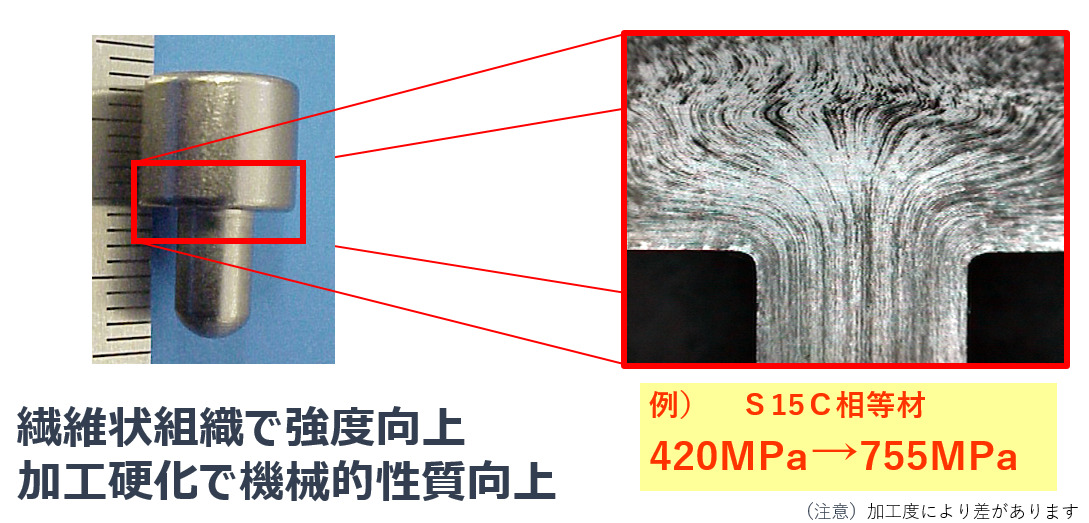

こちらでは、加工方法による材料特性のメリットをご説明させていただきます。冷間鍛造は材料に大きな圧力を加えて、材料を変形させて必要な形状を作り出します。材料が変形する際に、材料の気密性などの点で構造変化が起き、特性に様々な影響が出ます。

・粘り強さの向上

金属内部の気泡や欠陥が潰されることで、素材の結晶構造が緻密になり、圧力を加える前に比べて粘り強い金属となります。

・強度の向上

ファイバーフロー(鍛流線)とよばれる金属が流動した際の金属繊維の流れが発生し、金属の強度が向上します。結果として同じサイズであっても、切削加工品に比べて強度面、耐摩耗面に優れた部品の製造が可能です。

別コラムの「冷間鍛造と熱間鍛造の違いとは?」でもご紹介させていただきましたが、冷間鍛造は加工精度や表面仕上げに優れた加工方法です。

熱間鍛造や温間鍛造では材料を加熱して加工を行うため、材料が常温に戻る際に寸法公差にムラの発生や、表面が粗くなってしまうなどの課題があります。しかし、冷間鍛造は常温の材料をそのまま加工するため、温度変化に伴う寸法公差や表面状態の悪化が発生しません。高精度かつ複雑形状であっても鍛造による一発成形が可能となります。

続いて、実際に当社が製作した冷間鍛造の製品事例をご紹介いたします。

当社アライパーツは、冷間鍛造品の設計・製造を得意としております。冷間鍛造品の設計・製造に関してお困りの方は、お気軽にご相談・お問い合わせください。お問い合わせいただければ、オンライン商談や工場見学についても随時承っております。

冷間鍛造・VA/VEセンターへのお問い合わせは

TELもしくは、お問い合わせフォームよりお願いいたします。

お急ぎの方は、お電話にてご一報ください。