ギアの工法転換・部品一体化が課題になった事例です。

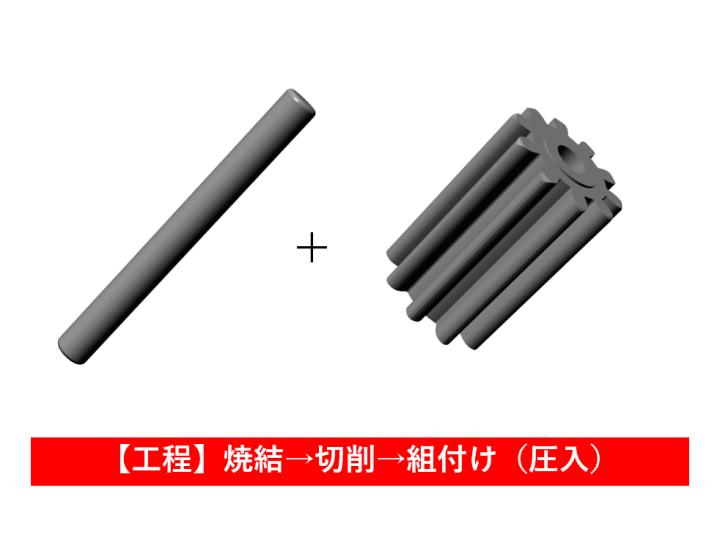

開発段階では軸とギア(焼結品)の2部品のASSYで検討されていましたが、さらなるコストダウンの方法がないかということでご相談をいただきました。

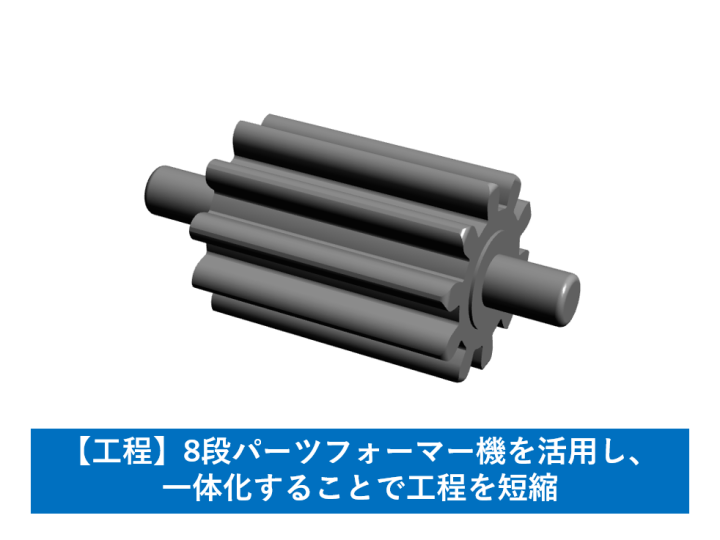

特定の課題に対して、8段式のパーツフォーマーでの一体化成形により、圧入工程の短縮とコスト削減を実現いたしました。

もともとは2部品で構成されていました。ギアを粉末成形プレスにより成形し、SUS製のピンは自動盤による切削加工で仕上げた後、圧入機械を用いてギアにピンを挿入・組付けていました。

今回、ご提案のポイントは工程の削減です。

結果、3工程(焼結・切削・組付け(圧入))が1工程となったため、下記3点のメリットをもたらしました。

①工数低減によるコストダウン

②一体化による強度アップ

③ギア部分の冷間鍛造硬化による硬度の向上

最終的に量産にはならなかったが、お客様より技術の高さを評価いただきました。

顧客よりギアの工法転換に関するご相談です。当社が得意とする図面変更を伴う、VE事例のご提案です。

工法転換に関するお困り事がありましたら、冷間鍛造・VA/VEセンターまでお問い合わせください。

冷間鍛造用金型の設計・開発力と、9段式・8段式のパーツフォーマーをはじめとする100台超の各種製造設備でお困り事を解決いたします。

冷間鍛造・VA/VEセンターへのお問い合わせは

TELもしくは、お問い合わせフォームよりお願いいたします。

お急ぎの方は、お電話にてご一報ください。