自動車のドアで使用されるリベットの工法転換が課題になった事例です。

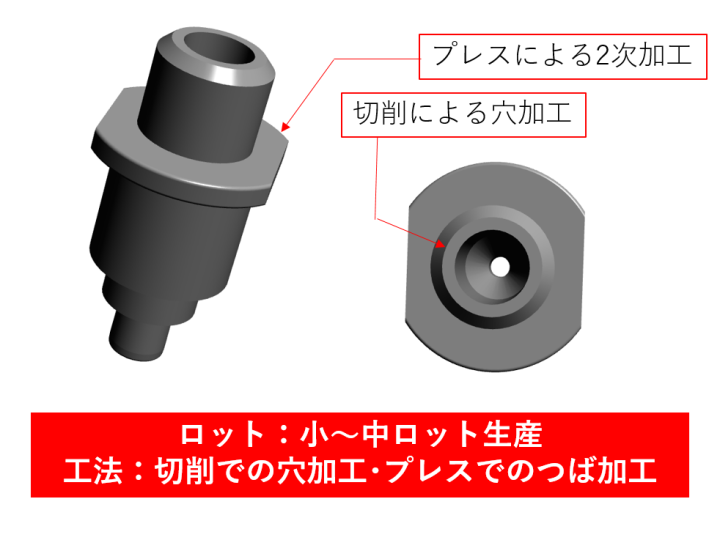

立上げ時は流動数量も少なく、穴の加工は全て切削で行い、つばの形状もプレス2次加工で対応していました。

しかし、流動数量が増え、切削のキャパオーバーが発生し、納期対応が綱渡りの状況となっていました。

さらに重切削の為、数量が増えても切削工程に負荷だけが掛かってしまい、コストダウンが出来ない状況のため、ご相談をいただきました。

そこで、当社よりロットに合わせた工法として、冷間鍛造化を提案しました。パーツフォーマーでφ2の穴加工含めた全ての穴加工の成形に成功しています。

更につばもパーツフォーマーで仕上げたことで工数削減による生産能力の向上、大幅なコストダウン、安定供給も実現しました。

結果、具体的な数値としてみると、1本当たり1分かかって生産していた所、この工法転換により生産能力は約60倍、約25%のコストダウンに成功しました。

また一部海外向けにも流動していましたが、安定供給に繋がった事でお客様の生産管理部門、コストダウンによって調達部門の両方から高い評価をいただきました。

顧客よりリベットの工法転換に関するご相談です。

当社が得意とする図面は変わらず、工法のみ変更したVA事例のご提案です。

工法転換に関するお困り事がありましたら、冷間鍛造・VA/VEセンターまでお問い合わせください。

冷間鍛造用金型の設計・開発力と、9段式のパーツフォーマーをはじめとする100台超の各種製造設備でお困り事を解決いたします。

冷間鍛造・VA/VEセンターへのお問い合わせは

TELもしくは、お問い合わせフォームよりお願いいたします。

お急ぎの方は、お電話にてご一報ください。