ベルトに一定の張力を保ち、自動で張りをコントロールするオートテンショナーで使用される部品の原価低減が課題になった事例です。

顧客のお困り事は、お客様の競合メーカーによる追い上げで、自動車業界様向けのテンショナーのコストダウンが必須となったことです。現在は、焼結により成形をしているが、同工法ではコストダウンに限界があることから鍛造化を検討し、ご依頼がありました。

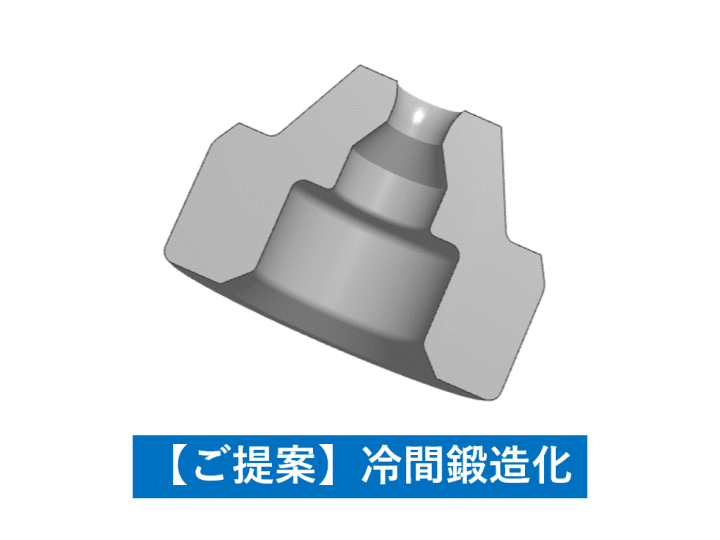

当社より相手部品との整合性と機能を損なわないよう、冷間鍛造可能な形状をご提案しました。

コストダウンのポイントは違う工法で作っていたものを鍛造化することです。当社が選ばれる理由は2点です。

1.冷間鍛造

当社は高い生産技術力を持っているため、他社様だと圧造が難しい製品でも、精度・強度の改善が図れます。

2.生産設備の充実

9段式パーツフォーマーなど多数の段数を保有しておりますので、コストダウンを図ることができ、量産化も可能です。

冷間鍛造可能な形状提案を行う過程で、シール面の強度が改善されたことで耐久性と気密性の向上も実現しました。当初の課題であったコストの点でも、従来品に比べコストダウンに成功し、鍛造化による大量生産で供給スピードアップにも貢献しました。

顧客よりオートテンショナーで使用される部品のコストダウンに関するご相談です。

当社の強みである金型開発力を活かし、他社では難しいとされた形状の製品を冷間鍛造化に成功しました。

当社では、本事例の様にコスト面における課題解決はもちろん、部品の機能性アップのご提案も可能です。他工法で行っている製品でコストダウンに関するお困り事がありましたら、冷間鍛造・VA/VEセンターまでお問い合わせください。

冷間鍛造用金型の設計・開発力と、9段式のパーツフォーマーをはじめとする100台超の各種製造設備でお困り事を解決いたします。

冷間鍛造・VA/VEセンターへのお問い合わせは

TELもしくは、お問い合わせフォームよりお願いいたします。

お急ぎの方は、お電話にてご一報ください。