从切削、

烧结工艺转为冷锻的提案

可实现其他公司无法锻造的

高精度复杂形状的零件

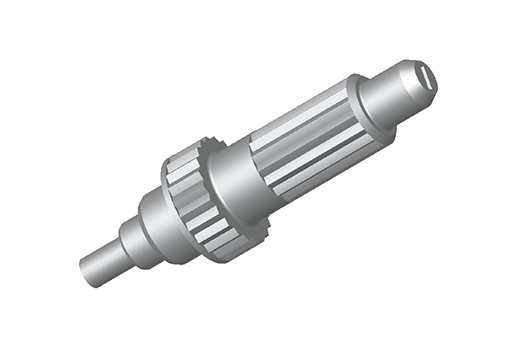

通过锻造化实现齿轮,

花键的生产高效率化

介绍一下在冷锻、

冷圧造业界中拥有顶尖技术的ARAI PARTS的加工技术。

无论是其他公司拒绝的案件,

还是在既存供应商难以解决的困难案件,

我们通过解决这些难题,

积累了技术力量。

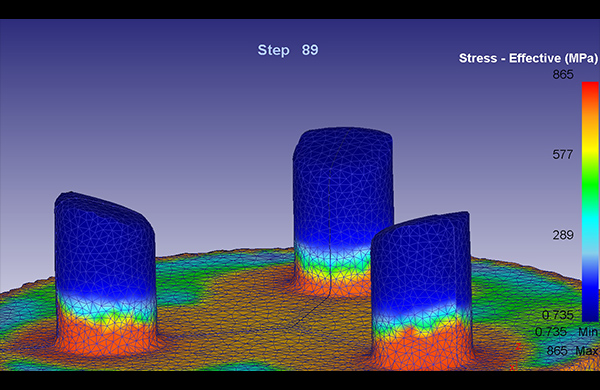

通过deforma3D变形解析,

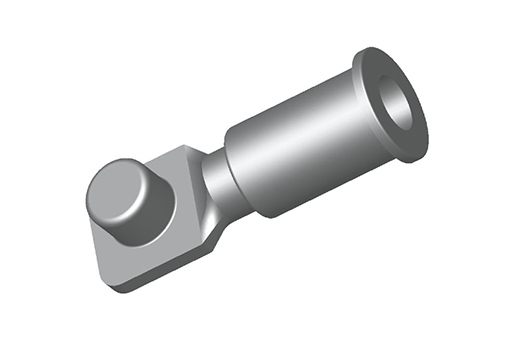

模具设计以及生产能力实现特殊形状,

异形状的冷锻化。

运用国内罕见的9工位、8工位冷锻机实现了只依靠冷锻工艺就可以对应复杂形状产品的生产。

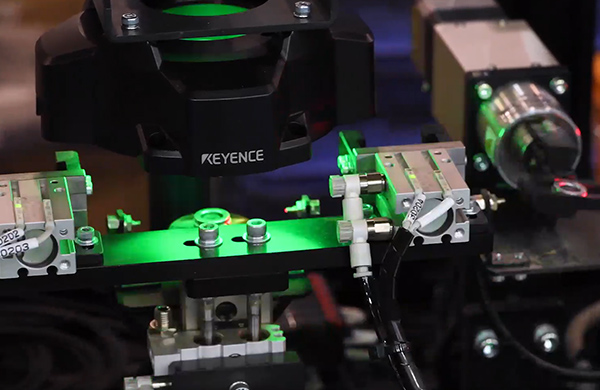

运用相机和图像处理技术,通过残次品识别和良品判别自动化系统保证最高品质。

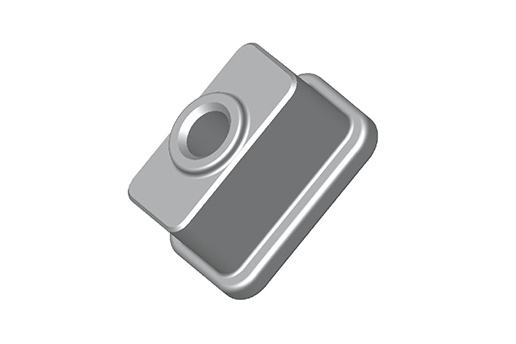

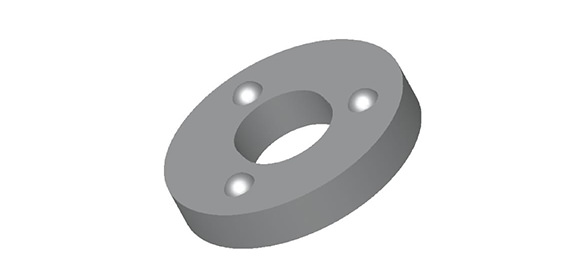

运用冲压才可以实现的较薄形状产品也可通过压造实现,凸块形状也能成型。

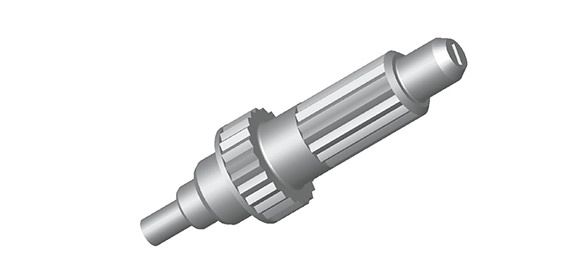

使用多工位冷锻机锻出形状后、通过后工序转造,切削能实现复杂形状的生产。省去铣雕工艺也可实现高精度齿轮形状的同时,需要有专业技术。

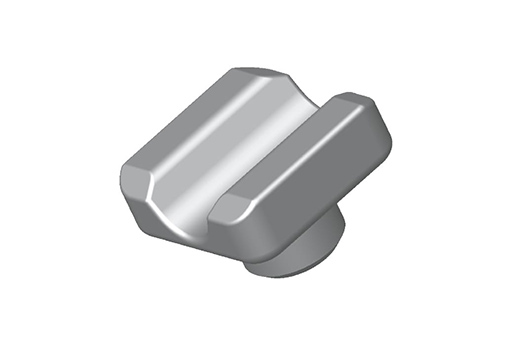

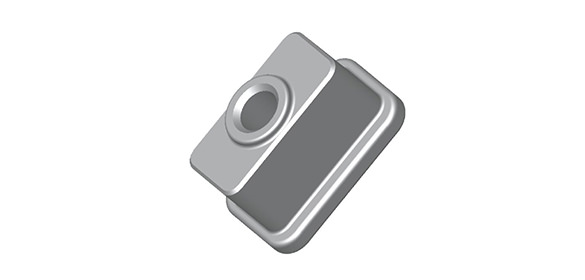

成功地将原来通过烧结生产的产品转为压造生产。重点是外径齿轮形状成型的同时、内径异型孔形状的成型、难度较高,在模具以及成型过程中需要有专业技术。

一般被认为很难加工的四边形状、细孔贯通,再加上帽子需要冲切的产品,也能通过多工位冷端机成型。将需要的二次加工成本削减到极限。

“成本已经不能再降低了”,“技术方面有难度做不了”,"想解决现有供应商存在的品质问题“等客户的课题及困扰,敬请随时咨询。

通过电话、邮件、远程会议系统等进行意见征询,讨论。基于ARAI PARTS过去的实绩及模具设计技术来实施给客户的提案。

根据提案内容报价,并提供图纸。

根据图纸要求在ARAI PARTS内部进行模具的设计及制作。试作时也可以会同客户一起进行加工。

试作结果良好的情况下转移到量产精算。正常情况试作周期平均需要3个月。也可以根据您的提议来对应,敬请随时咨询。