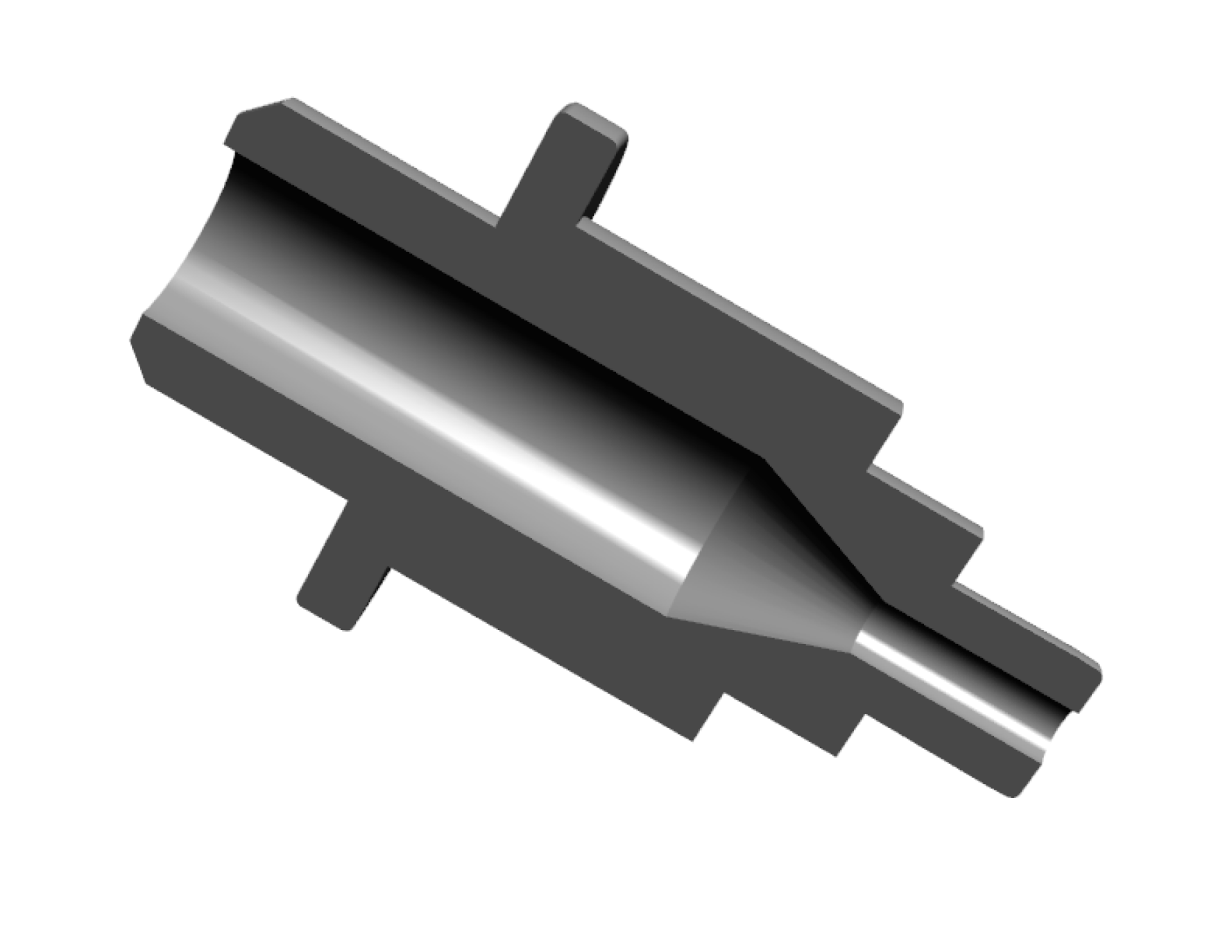

本事例是用于车门的铆钉。其特点是Φ6的孔和Φ2的细孔通过锥形连接贯通。

原来通过切削加工来对应,但因加工的难度很高,生产效率很难提高。

本公司有效利用了7・8・9工位冷锻设备以及模具开发能力、实现了被认为“只能通过切削”才能进行加工的复杂形状产品的锻造化,提高了生产能力,削减了工时,大幅度降低了成本。这次的事例也是通过锻造+切削化替代了其他公司的全切削加工,从而成功降低了成本。

运营“冷锻·VA/VE中心”的ARAI PARTS通过将原来全部依靠切削制作的产品进行一部分的锻造化,实现了材料损耗的削减和工时的削减,从而为成本降低做出贡献。有感到困扰的客户,敬请咨询。